运行知识

三相UPS电源未来技术发展趋势

三相UPS电源未来技术发展趋势

数据中心UPS供配电系统是非常重要的一个子系统。用户对UPS供配电系统的要求,主要表现在三个方面:高可用性、全生命周期的总成本、对运输安装就位及场地的适应性以及使用操作维护过程中的灵活性。基于用户这三方面的要求,三相UPS电源究竟要往何处去?

1 新的运行模式-革命性的超级旁路优先运行模式

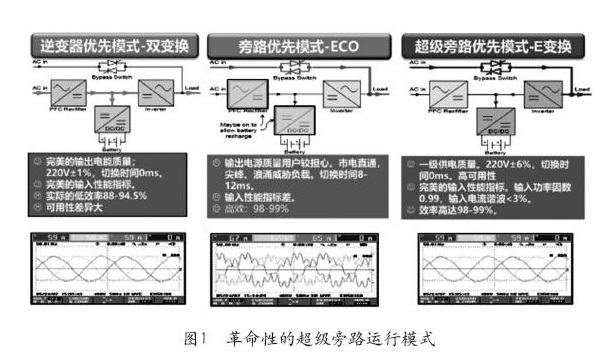

重新审视历史上出现的双变换、后备式、在线互动式和Delta变换等电气变换技术,今天市场上5kVA以上的UPS大都采用双变换模式,这好像是天经地义的。但是,仔细研究会发现一个事实,传统的逆变器优先运行模式(双变换模式)千辛万苦,将市电通过整流器和逆变器进行能量的两次100%转换,好不容易输出了1%精度的交流电给负载供电,但是看看IT设备对交流电源的要求(-20%,+10%,40~70Hz),可以发现1%的电压精度其实对IT设备没有多大价值。相反,在双变换模式下,能量经过两次100%的转换后效率较低(90%~95%),最要命的问题是电容、电感、功率器件IGBT等每秒钟都要承受所有的负载电流,元器件的疲劳老化严重,寿命降低,从而可用性降低。从本质上来说,传统的逆变器优先运行模式(双变换)就是一种低可用性的模式(图1)。

为了提高可用性,降低TCO(提高效率),早在2010年,行业里面又推出了一种新的运行模式,叫做ECO模式(经济模式),也叫做旁路优先运行模式。该种模式下,绝大部分的时间UPS都是工作在旁路。当旁路市电超出了IT设备能够允许的范围(设定的窗口)之后,它将会自动的切换回逆变器运行模式。这种模式相当于是市电直通,输入的性能指标就是IT负载的性能指标,即UPS输入功率因数=IT设备的功率因数(0.90~0.95),输入的谐波电流=IT的设备的谐波电流(15%~30%)。这种模式的好处是市电直供,效率可达99%。ECO模式的缺点是,市电电网的故障是千变万化的,在某些情况下,它不能够保证百分之百地能从旁路模式切换到逆变器模式,它会有一个切换时间,当切换时间超过IT设备能够承受的范围时,就会造成IT设备重启,使得IT应用的可用性降低。

可见逆变器优先运行模式(双变换模式)和普通旁路优先运行模式在可用性方面都有较大的弱点。2012年施耐德研发团队研发出了第三种模式-即超级旁路优先运行模式(E变换模式)。它不是普通的旁路优先模式。如图1所示,该模式下,逆变器与旁路市电并联工作,逆变器精确控制的结果是最终实现由旁路市电提供有功功率(基波电流),逆变器提供无功功率(谐波电流),两者合起来就是IT负载所需要的电流。因此市电的输入功率因数可以做到>0.99,输入的谐波电流<3%。该模式下APCUPS电源提供一级供电质量,保证IT设备的正常运行。同时,逆变器还可以给电池提供10%的充电能力。

当市电电网有问题时,会自动关断旁路市电供电,由逆变器100%的给负载供电,由于逆变器本身一直在工作,因此也就不存在切换时间,或者说切换时间=0ms,从而保证了可用性。同时特殊的可控硅关断控制技术,也确保电池的能量在任何情况下都不会倒灌回电网。

仔细分析发现,超级旁路优先运行模式最大的优点其实是:电容、电感、功率器件等没有承受所有的负载电流,长期处于轻载运行,因此元器件的疲劳老化轻微,寿命延长,系统可用性提高。可以说超级旁路优先运行模式理论上就是一种高可用性的运行模式。另外,在这种模式之下,我们看到效率也非常高,可以达到98.8%。

总结如下:超级旁路优先运行模式下功率器件负载率低,器件疲劳老化轻微,是一种高可用性的运行模式。输入功率因数0.99,输入谐波含量<3%。输出供电质量达到国际一级标准,切换时间为零毫秒,效率高达98.8%以上。满足了用户高可用性、高效率、高输入性能指标的要求,这是非常完美的一种模式。这种模式是施耐德在2012年获得的技术专利,并在2014年开始全面应用到GalaxyV系列产品。

下面计算对比一下超级旁度优先模式(E变换)和传统的逆变器优先模式(双变换)的能耗。以1000kW的IT负载为例,施耐德Galaxy7000系列UPS双变换模式的效率是94.3%,而GalaxyV系列UPS超级旁路优先模式的效率可以达到99.1%,效率差是4.8%。再考虑到空调的耗电,总共加起来了两个系统的效率差是6.4%,在1000kW负荷下,每年节省365×24×6.4%×1000=56万度电,三相大功率UPS一般使用寿命都是十年以上,十年下来,它可以节省560万度电。

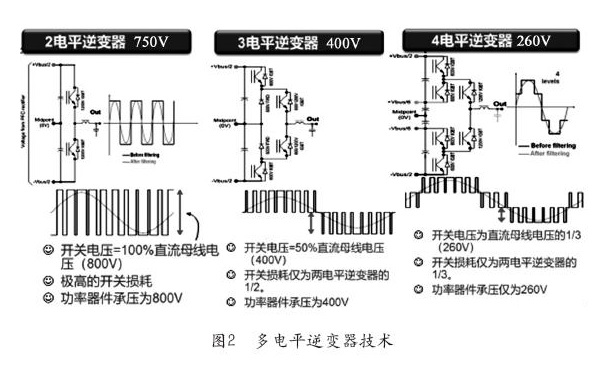

2 多电平逆变器技术(图2)

三相UPS电源的第二个重要的趋势是新型逆变器技术的发展。前面已经介绍了超级旁路优先模式的好处,如高可用性、高效率、高输入性能指标、一级供电质量等,但是某些行业用户,它的使用习惯或者是行业的规范要求UPS要运行在逆变器优先模式(双变换)。思维的惯性,也使得相当大一部分用户在相当长时间段内还是喜欢运行在逆变器优先模式,这点,从到今天为止还有用户偏好工频机就可以看出来。可以预见,今后相当长一段时间内超级旁路优先运行模式和逆变器优先运行模式在中国将会长期共存。

因此UPS厂家也必须在逆变器技术方面进行研究。传统的工频机和高频机都采用的是两电平逆变器的技术。工频机的直流母线电压为432V。高频机的直流母线电压是750~800V。高频机由于效率高、体积小、重量轻,早在上世纪90年代就是各个厂家重要的技术发展方向。

但高频机两电平逆变器架构中其功率器件IGBT的承压就是直流母线电压750~800V,这样就必须挑选耐压值为1200V甚至1500V的IGBT功率器件。研究功率器件发现,耐压值越高的功率器件,其失效率越高(是耐压值800V器件的十倍)。因此为了提高逆变器的可用性,必须降低功率器件的承压。

三电平逆变器应运而生,它通过增加功率器件串联来分担高频机的800V直流母线电压,使得每一只器件的承压降低到了400V,这样我们就可以选择600或者800V耐压的功率器件。从而提高可用性。400V电压甚至低于工频机的432V的直流母线电压,从理论上说,三电平逆变器的高频机的可用性已经高于传统的两电平逆变器工频机。

进一步又开发出了四电平逆变器,使得功率器件的承压降低到直流母线电压的1/3即266V。因此我们可以采用500V或者是600V耐压的功率器件,使得逆变器的可用性得到进一步的提高。

同时从效率的角度来讲,两电平逆变器的效率大概能做到94.5%,三电平逆变器的效率可以做到96%,四电平逆变器的效率可以做到97%。

但是多电平逆变器带来了一个不好的地方,功率器件的数量增加了。使得制造成本提高,理论上故障率也会提高。因此从这个角度出发,不可能无限制地采用比如说五电平六电平的逆变器,也没有必要。

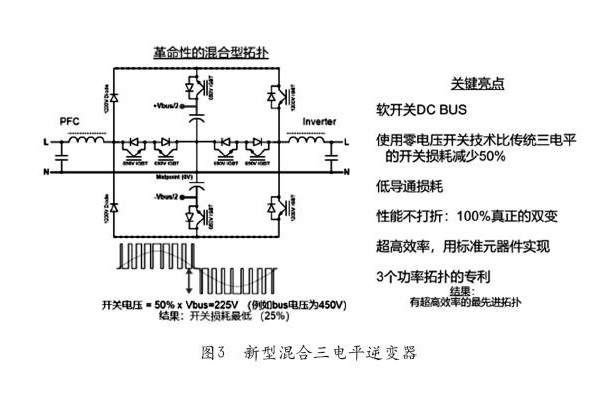

研发人员又重新思考,回到了三电平逆变器。但是它是一个采用混合型架构的三电平逆变器(图3),增加了一个零电压开关的控制环节,目的是使得IGBT的开关损耗减少了50%,同时功率器件的数量也得到了降低。

采用混合三电平逆变器的效率达到了97.5%,只用了24个功率器件(四电平架构要用到50个功率器件)。因此新型的混合三电平逆变器技术,它不但提高了效率,降低了元器件的数量,降低了成本,同时理论上来讲,由于元器件的数量的降低,它的可用性也得到了提高。

3 从后备到储能-电池角色的转变

第三个重要的趋势是电池角色的转变,从以前的后备角色的被动工作状态转变到今天的储能角色的主动工作状态(图4)。

UPS供配电系统是由UPS主机、电池、配电系统等构成的,电池在整个系统当中占有重要的地位,其成本的占比也非常高。对于大功率UPS系统来讲,在10~15年的生命周期中,电池要更换2~3次,因此电池的成本甚至要高于UPS主机的成本。

传统的UPS供配电系统当中,电池的角色是个什么样的定位呢?绝大多数情况下,电池处于后备的被动工作的状态。数据表明,2016年中国10kV电网的可用性是比较高的。城市范围内10kV平均每年的断电次数为1.2次,平均每年的断电时间是5.2h,其中有3.5h是有提前预告的维护性断电,只有1.7h是属于突发性的断电。可以说,每年电池大概会有2次的使用机会,那么电池每次会放电多长时间呢?大型的数据中心,都会配备发电机,发电机在市电中断以后,在1min内就会完成启动并处于可以供电的状态。也就是说其实电池在每年2次的放电过程中,每次只工作了1min,这是绝大多数的数据中心电池的真实的运行模式。

UPS系统中,UPS主机每秒钟都在工作,我们花在UPS的上面的钱是有价值的,但是电池我们花的钱更多,结果却是每年仅工作2次,每次只工作1min,而且电池日常维护工作量还是比较大的。

产生上面问题的原因是电池以前是处于一种被动工作的后备的角色和定位,如果换一种思路,将电池定位成主动工作的储能的角色,最终发现情况完全不一样了。让电池主动工作,使电池从一个使用机会很少的消耗品变成频繁工作的利润来源或者是平衡电网的一个利器,电池的价值就会得到极大的发挥。

大型数据中心里面,UPS供配电系统的耗电量是非常惊人的。如果搭建两条1250kW的UPS母线,支撑1000kW的IT负荷,加上UPS系统的损耗,10年下来总计电量为9200万度电。中国的很多城市采用峰谷电价计费模式,思考一下,如果把电池定位成一个分布式的储能系统,控制电池根据峰谷计费的时段,进行主动的充电和主动的放电,利用电价差进行套利,情况会怎么样呢?

一般来讲峰谷电价差大约是1.1元/kWh,传统的12V100Ah的铅酸蓄电池,它所储存的电能大致是1.2kWh,如果每天进行2次充放电,刨除我们预留的20%~30%的容量以及考虑充放电效率,会发现每只电池每天能够挣到0.75×2=1.5(元),一年挣到550元,一只12V/100Ah铅酸蓄电池采购成本大约1000元,即两年即可收回电池成本。

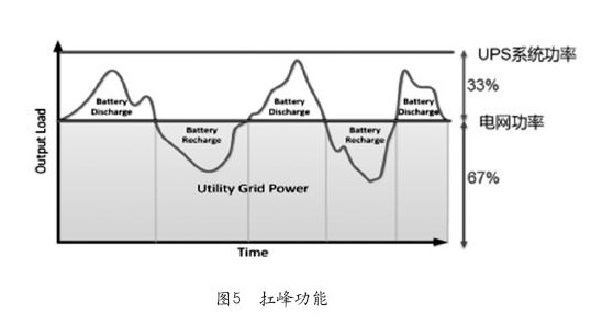

那么储能定位带来的另外一个功能就是扛峰(削峰)的功能(图5)。对于大型的数据中心(特别是ColoIDC),从设计师和用户的角度,希望申请到一台电网变压器,能够尽力的发挥变压器的容量,让它能够带更多的IT负载,可以卖出更多的机柜,可以挣到更多的钱,这样的话,这个数据中心的商业模式才更加成功。怎样才能够让一个2500kVA的变压器能够带更多的负载呢?很明显就是要提高负载率。但是IT负载它不是一条直线,它是一条曲线,根据不同类型的应用,峰峰值在5%~20%之间。如果设计负载率太高,当IT在峰值的这一点的时候,就会超过变压器的容量,也就是过载。这个是不被允许的。

思考一下,在IT负载的峰值的时候,可否用电池储存的能量来为超出变压器能力的这一块峰值负荷供电,这样变压器就不会过载了。其实这就要求UPS有这么一个功能,叫做扛峰的功能,它可以同时从电网吸收能量,加上电池组储存的能量,一起给逆变器供电,来带IT负载。有了扛峰这个功能就可以真正的提高变压器的负载率,同时又不用担心过载。对于IDC数据中心来讲,是非常重要而实用的一个功能。

传统的被动的后备工作模式下,电池每年工作2次每次放电1min,加上每半年一次的对电池的维护充放电的操作,一年下来电池的充放电次数平均不超过10次。但是如果进行主动的储能工作模式,峰谷电价套利和扛峰运行,给电池带来了新的问题,即电池的循环次数大大提高,每年要求500~1000次循环次数,10年运行期内,共计5000~10000次循环。

传统的铅酸电池的循环寿命只有500~800次,远远满足不了这个要求。因此,必然的,从2010年起,锂电池开始进入数据中心。只有锂电池才能够满足这种主动的储能工作模式的循环寿命要求。

目前锂电池的循环寿命可以达到7000~1万次,宁德时代最新的锂电池理论上的循环寿命达到了15000次。如果按照每年1000次的放电循环的话,我们会发现锂电池也可以用到十年以上,跟UPS主机的使用寿命相匹配了,再也不用每3~5年更换一次电池了。

锂电池不单单是具有更长的循环寿命,可以将UPS系统带入崭新的分布式储能定位,锂电池与铅酸电池比,还具有如下优点:体积为1/3,重量为1/3,理论日历寿命15年(匹配UPS生命),内置BMS电池管理系统(不需要人工维护管理),适合0~50℃环境温度,1C快速充电,全生命周期TCO降低30%等。随着新能源电动汽车、储能等的驱动,锂电池初期采购成本进一步降低,会加速进入数据中心。

为了使得电池具有主动的储能工作的能力,UPS主机的设计和功能也必须进行改变。比如说它应该具有主动控制的峰谷电价充放电的工作模式。比如,它应该具有让电网和电池的能量同时加起来给逆变器供电的这种扛峰的功能。另外,为了能够对锂电池快速回冲,UPS还必须具有大功率的充电功能。传统的三相大功率UPS的充电能力是10%~20%,而新型的能够兼容锂电池的三相UPS的充电功率可以达到35%~80%。

如果UPS不做出这些硬件和软件控制上的改进,当然它也能够跟锂电池进行配合工作,只不过它是把锂电池当成了普通的铅酸电池来使用,根本没有发挥锂电池这种主动的储能的工作模式带来的好处。

需要高度注意的是,今天的用户即使不采用锂电池,也应该采购具有兼容锂电池的UPS主机(35%~80%充电能力、峰谷电价套利功能、扛峰功能),否则用户在接下来的10年时间中都会被套在注定竞争力越来越弱的铅酸蓄电池上面。

4 模块化、类模块化技术-单相和三相功率模块

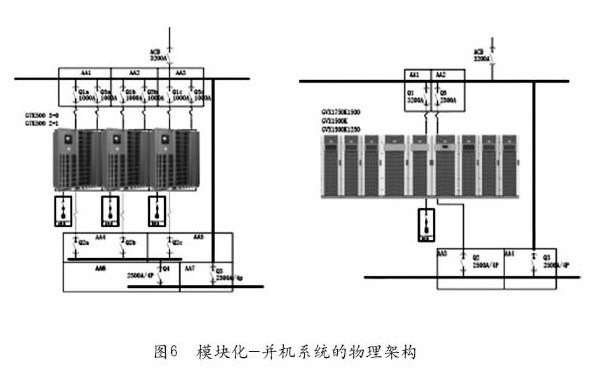

三相UPS电源的第四个发展趋势是模块化和类模块化架构的应用。大型数据中心一般要搭建多条大功率UPS供配电系统,比如说搭建多条1500kW的UPS母线,传统的方案是采用多台UPS并机,比如说3台500kW或者是四台500kW的并联。如图6所示,UPS主机的外围需要大量的配电柜、内置每台UPS的输入输出旁路等的断路器,并通过多条交直流电缆将配电柜、电池开关柜和UPS主机进行连接。这是非常典型的传统的多台并机的大功率UPS系统。

这种系统操作起来是非常复杂的,因为断路器非常多,而且有操作顺序的要求。新型的模块化和类模块化的UPS供配电系统,彻底地改变了这种复杂状态。如图6所示,一套大功率的模块化UPS供配电系统,每一个UPS功率柜是250kW,根据功率的需求,可以用多个250kW的功率柜进行并联,而且可以共用一个大功率静态旁路柜来提高整个系统的可用性。我们可以看到在UPS主机的外围只需要少量的输入输出配电柜和交直流电缆,因为250kW的功率柜之间都是采用铜母排进行连接的,用铜母排取代了电缆,250kW功率柜的内部都有自动控制的接触器,取代了人工操作的外围的断路器。

因此新型的模块化大功率的UPS的并机系统,由于采用了这种柜体间铜母排连接和内置接触器的模块化和类模块化的轻预制化架构,大大的简化了整个UPS供配电系统,操作维护简单,降低了人为的故障,提高了可用性。模块化类模块化架构,还可以降低制造采购和维护成本,降低维修时间,提高可用性。

对于大功率的UPS供配电系统来讲,采用的功率模块更倾向于单相模块,每相功率较大,这样可以降低并联的节点数,降低并联环流,提高可用性,例如250kW的功率柜,内部是6个42kW单相模块,两两并联,分别形成ABC相,一共3个并联点,每个是2模块并联。但如果采用5个50kW三相模块并联,就有3个并联点,每个是5模块并联,复杂程度增加,环流增加,可用性降低。

对于中等功率的UPS系统来讲,由于功率不大(<200kW),需要并联的模块数不多,更多的还是采用三相功率模块。施耐德在最新的VS系列UPS系统里面采用了50kW的三相功率模块,可以看到由于采用了混合三电平的逆变器,功率模块的效率达到了97.5%,只有3U安装高度,重量低至38kg,一个人就可以进行更换。

前面讲到的四个方面的技术变化趋势,都应用在施耐德GalaxyV系列的家族里面。施耐德在2010年搭建了V系列的研发平台,在此之上不断地取得相关的技术专利,比如说在2010年取得的四电平逆变器的专利,2012年取得的超级旁路优先运行模式,2018年取得的混合三电平逆变器技术专利等等,都应用在我们相关的V系列家族产品里面。到今天为止,V系列家族已经涵盖10~4000kW的功率段,成为UPS市场上耀眼的明星,引领了UPS技术的发展方向

新闻中心

联系我们

公司名称:apcups电源(中国)有限公司

客服热线:400-612-6008

公司传真:400-612-6008-01

E-mail:xdcsx@foxmail.com

公司地址:上海市奉贤区光泰路1688号